搓丝板加工方式和材料选用如下:

一、加工方式

搓丝板的加工方式主要包括以下几个步骤:

1、下料:根据所需搓丝板的大小和形状,从原材料中截取适当长度的棒料。

2、锻造:对棒料进行反复镦粗拔长,目的是使碳化物分布均匀,同时改变钢的内部流线分布。

3、球化退火:为了降低毛坯的硬度和成分不均匀性,加热到特定温度(如790℃)并保温一段时间后,再逐步冷却到较低温度(如500℃),以获得球状珠光体的组织。

4、机加工:通过切削加工等工艺,将毛坯加工成接近最终形状的搓丝板。

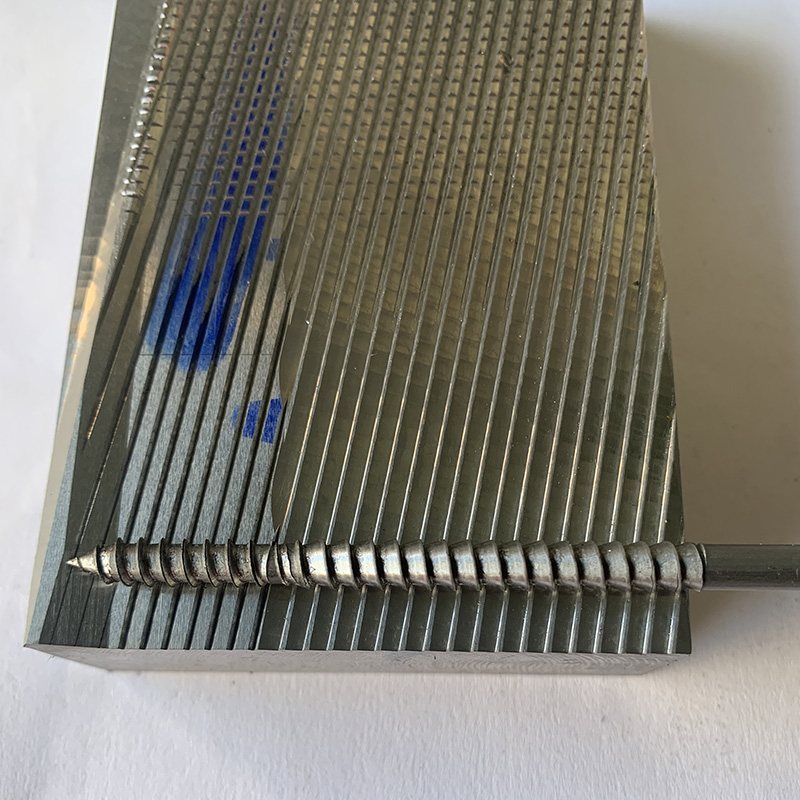

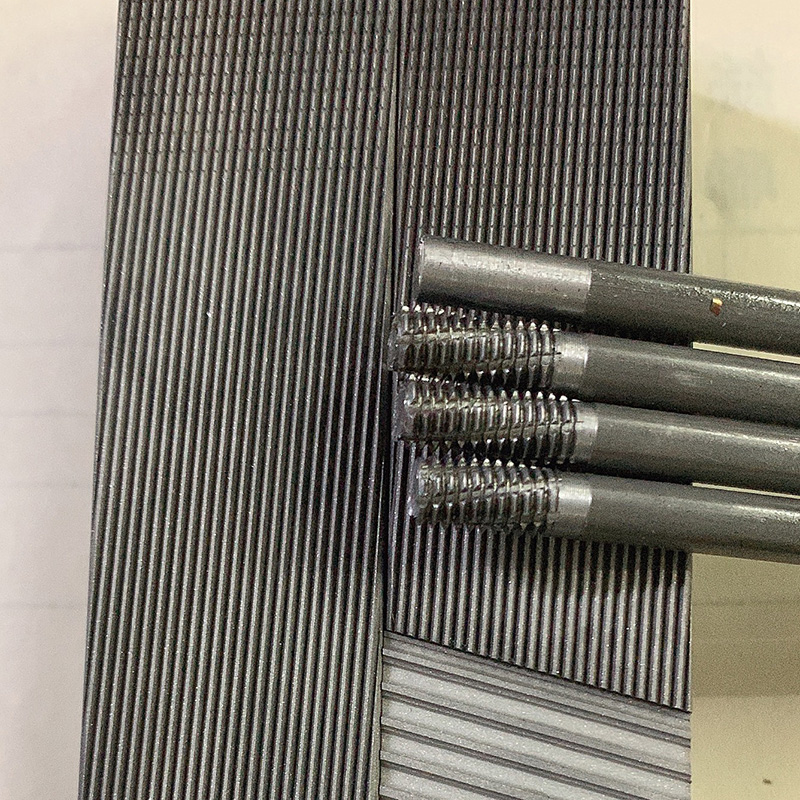

5、冷滚螺纹:使用滚针在搓丝板上加工出螺纹,这是制造过程中的关键工序,其精度直接影响加工出的外螺纹的质量。

6、淬火+低温回火:通过淬火提高搓丝板的硬度,再通过低温回火减少内应力和脆性。

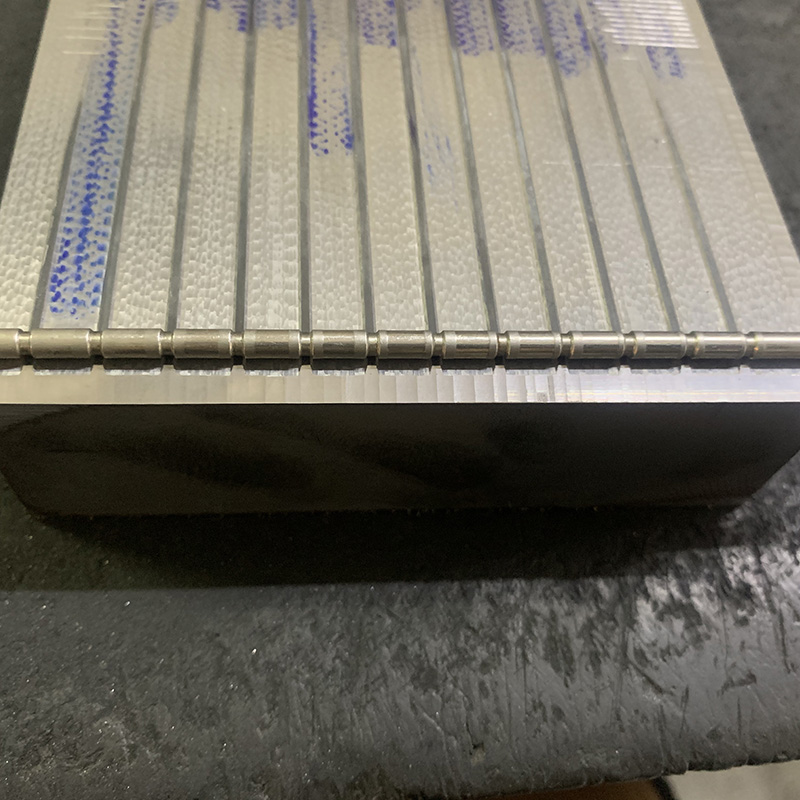

7、磨加工:对淬火后的搓丝板进行磨削加工,以提高其表面光洁度和尺寸精度。

二、材料选用

搓丝板的材料选择主要基于其工作条件和性能要求。常见的搓丝板材料包括:

1、9SiCr钢:这是一种常用的合金工具钢,具有良好的淬透性、耐磨性和尺寸稳定性。经过适当的热处理后,其硬度可达59~62HRC,适用于制作搓丝板。

2、Cr12MoV钢:这也是一种常用的合金工具钢,具有较高的硬度和耐磨性,以及良好的冲击韧性和适当的强度。其性能优于9SiCr钢,但成本也较高。

3、GW30钢结硬质合金:使用GW30钢结合金制作的搓丝板,其使用寿命较原Cr12钢搓丝板提高7倍,被加工工件螺纹半角的表面粗糙度提高到Ra=1.6μm。

此外,根据具体使用场景和需求,还可以选择其他材料,如不锈钢、铝合金等。不锈钢具有耐腐蚀性和高温性能,适合应对搓丝板在搓制过程中可能遇到的腐蚀和高温环境;铝合金具有轻质和良好的导热性,可以降低搓丝板的重量并加快搓制过程中的热量传导。

总之,在选择搓丝板材料时,需要综合考虑其工作条件、性能要求以及成本等因素。