搓齿板加工时,要保证加工精密度和稳定性,可以从以下几个方面进行考虑和操作:

1、设备选择与校准:

选择高精度、高稳定性的搓齿机,确保机床的载荷系数、开合高度、同步性等关键指标符合加工要求。

定期对机床进行校准和维护,确保其精度保持在一个良好的水平。

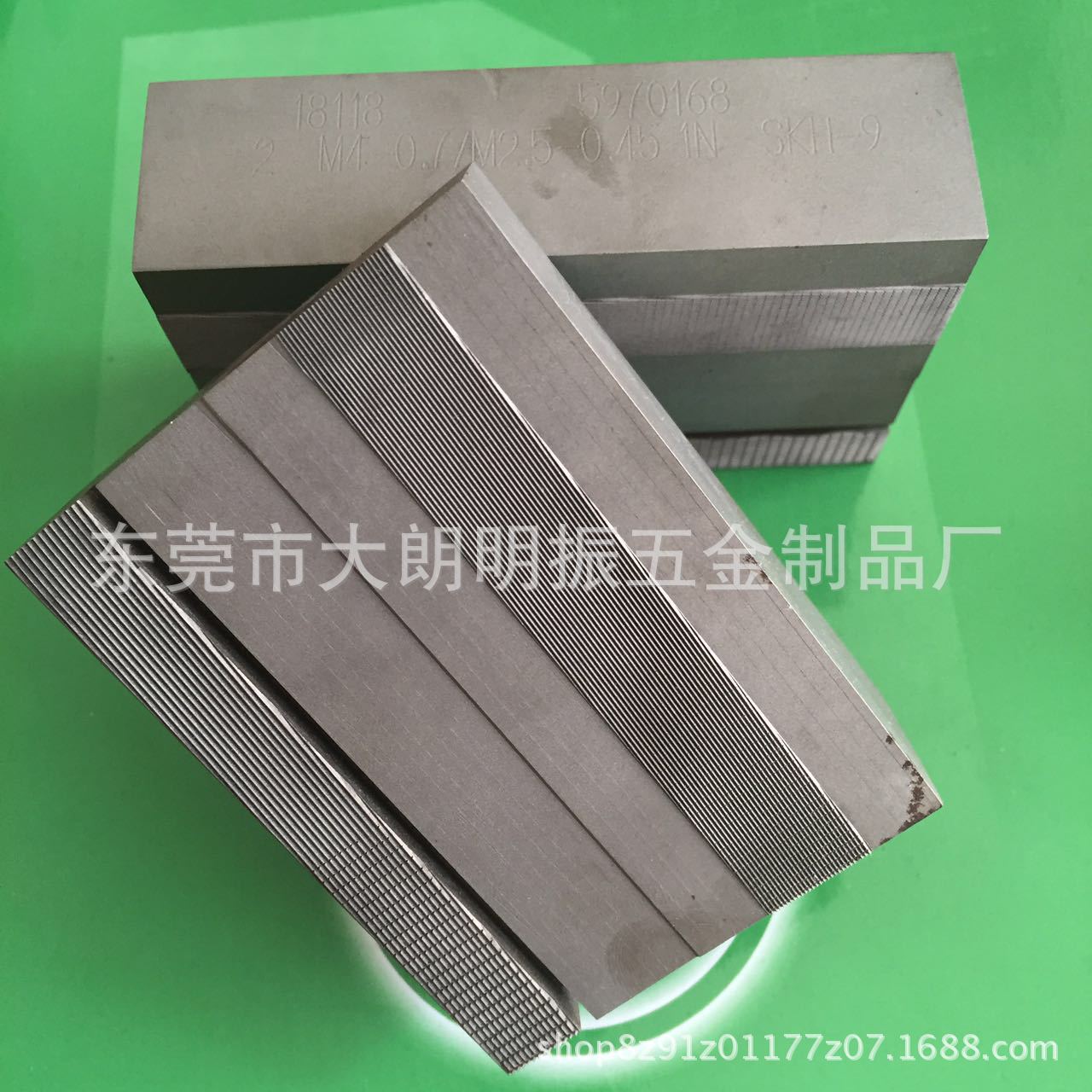

2、模具设计与制造:

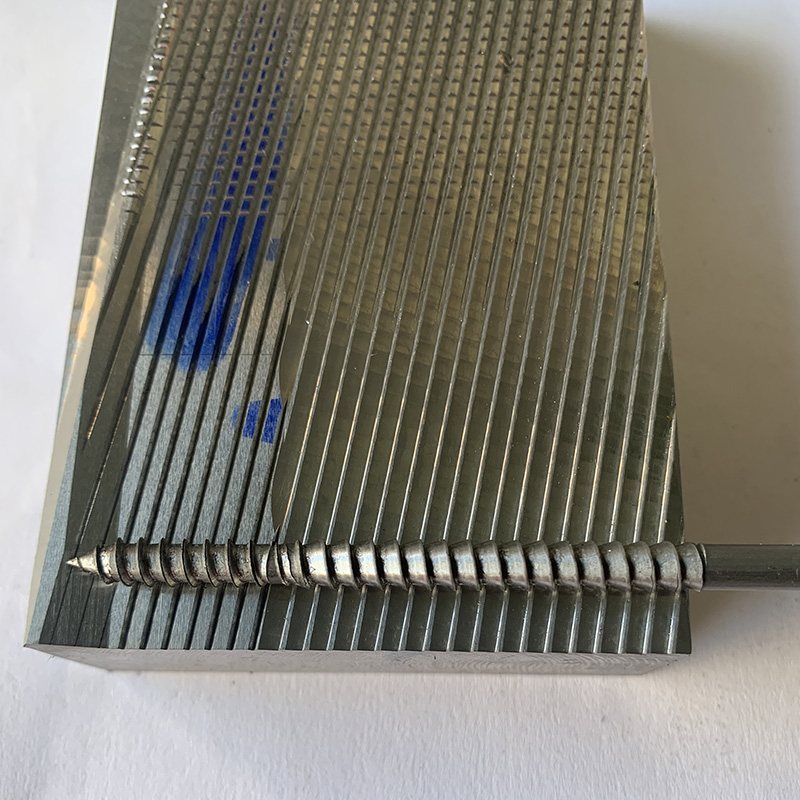

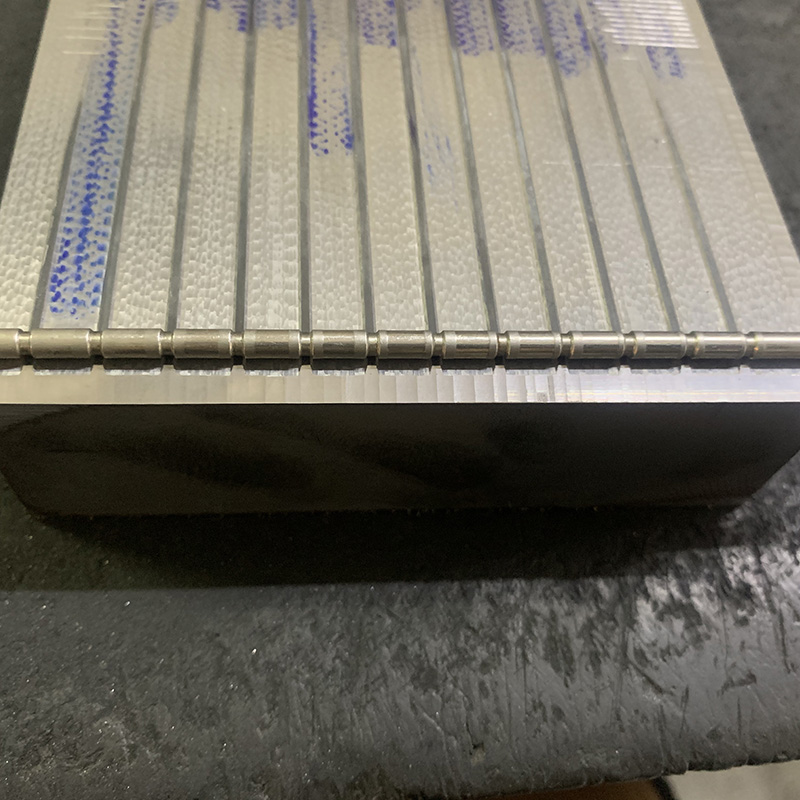

搓齿板的设计应充分考虑工件的形状、尺寸和材质,确保模具的齿形、角度和尺寸与工件要求相匹配。

模具制造应采用高精度加工方法,如数控铣削、磨削等,以保证模具的精度和表面质量。

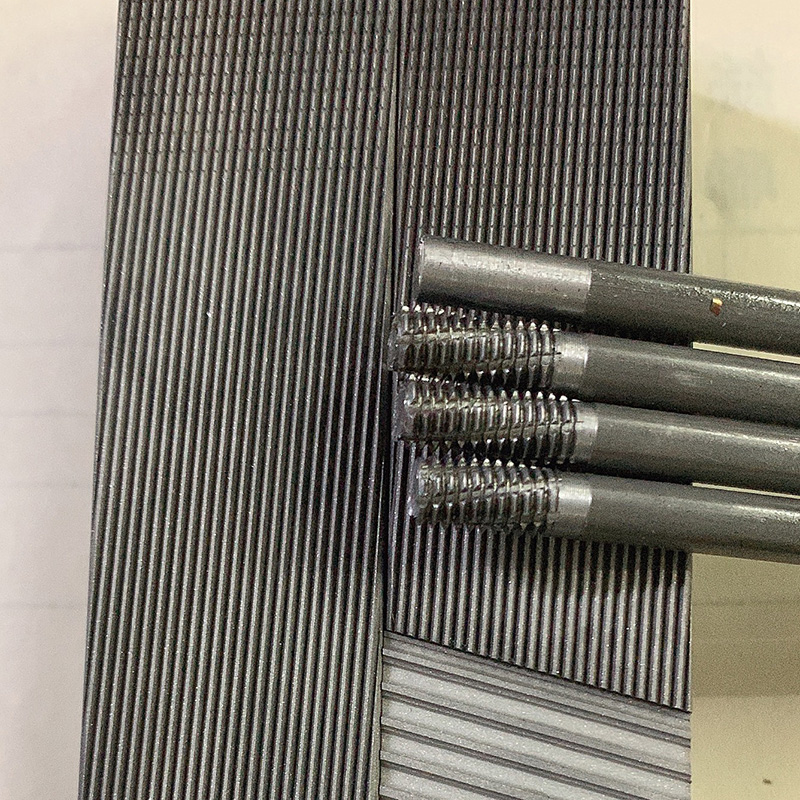

3、材料选择与处理:

选择适合加工工件的搓齿板材料,如9SiCr、Cr12MoV等,确保其硬度、耐磨性和抗疲劳性满足加工要求。

对材料进行合适的热处理,如淬火、回火等,以提高材料的硬度和稳定性。

4、加工参数设置:

根据工件的材料、尺寸和形状,设置合适的加工参数,如切削速度、进给量、切削深度等。

在加工过程中,根据加工情况及时调整参数,确保加工过程的稳定性和加工质量。

5、夹具与定位:

使用高精度的夹具和定位装置,确保工件在加工过程中的稳定性和位置精度。

定期检查和调整夹具和定位装置,确保其精度和可靠性。

6、操作与维护:

操作人员应经过专业培训,熟练掌握搓齿机的操作和维护技能。

在加工过程中,密切关注加工情况,及时发现问题并采取措施进行处理。

定期对机床、夹具和模具进行维护和保养,确保其处于良好的工作状态。

7、质量控制与检测:

建立完善的质量控制体系,对加工过程中的各个环节进行严格的监控和检测。

使用高精度的检测设备和工具,对加工后的工件进行尺寸、形状和表面质量的检测。

根据检测结果,及时调整加工参数和工艺方法,确保加工精密度和稳定性。

综上所述,通过选择合适的设备、设计制造高精度的模具、选择合适的材料并进行适当的处理、设置合理的加工参数、使用高精度的夹具和定位装置、进行专业的操作与维护以及建立完善的质量控制体系等措施,可以有效地保证搓齿板加工时的加工精密度和稳定性。